東京の注染の起源として、深川の紺屋が通常の藍染めが難しい白地の多い手ぬぐいを染めるため型付けした上から藍を注ぐ方法「注ぎ染め」を工夫したことが伝えられています。藍による注ぎ染め登場と重なる19世紀前~中期には神田に手ぬぐい紺屋 (後の注染業)が集まり、芸能界や趣味人の配り物に意匠を工夫した手ぬぐいをあつらえ染めする文化が発展しました。明治期に大阪で今日までつながる「注染」の技術が開発され、その後東京にも拡まっていきました。明治期以降、こだわりのある意匠を染めた別注手ぬぐいの配り物は一般商工業者にも広がり、市販商品の手ぬぐいも充実していきました。手ぬぐいから始まった注染ですが、明治末には東京でも注染ゆかた地を染め始めました。

東京では江戸時代以来、長板中形という緻密な両面染め技法でゆかたを染めていたので、注染でも技を追求し、キリッとした細かな柄、繊細な差分・ぼかし・細川染が得意です。丹念な手仕事を重んじる東京の注染は昭和初期から「本染」と呼ばれ、江戸の遊び心と職人の技が今日も受け継がれています。東京本染注染ではゆかた地でも手ぬぐいでも繊細な染め上がりが追求されてきたため、技術にも、使う道具にも特徴があります。

伝統的な技術・技法(伝統的工芸品指定の告示による)

1 型付けは、次の技術又は技法によること。

- 型紙を張った型枠を用いること。

- ヘラを用いて防染糊を付けること。

- 概ね一乃至四反分までの生地を折り返しながら型付けすること。

【主要工程1】 型付(かたつけ)

図案を彫った型紙とへらを使い、生地に防染糊を付けていく工程。「板場(いたば)」ともいう。

生地を屏風だたみ状に、正確に折り返しながら行う。生地両面に同じように防染糊が付く。

柄に合わせ糊の硬さ、糊置きの加減を調整する。

一反続けて使うゆかた地では折り返し部分の柄のつながり、均質な型付が特に大切。

型付け台の上に生地をのばす。型の端の位置で正確に折り返す。

木枠に固定した型紙を、広げた生地に下ろし、へらで防染糊をこすりつける。

型紙を上げ、正確に生地を折り返す。これを繰り返す。

*東京本染注染では緻密な染め上がりを求め、続けて型付けするのは、概ね、ゆかた地では

2反、手ぬぐいでは4反分までを基本とする。

2反、手ぬぐいでは4反分までを基本とする。

型付け後の生地にはおがくずをまぶし、糊のべた付きを防ぐ。

2. 染色は、次の技術又は技法によること。

- 型付けした生地の上から、ヤカンを使い、染料を注ぐこと。

- 染色は、「一色染」、「差分染」、「ぼかし染」または「細川染」のうち一以上の技法により、表裏両面から行うこと。

- 「差分染」の場合、また「ぼかし染」及び「細川染」の一部においては、糊筒を使い防染糊の堤防を作り、染色すること。

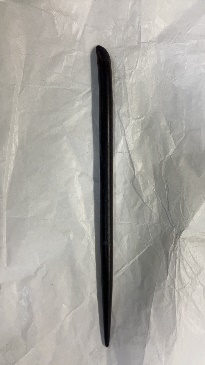

- 細かな柄を染める場合、染料を指定箇所に導くよう、突き棒を用いること。

【主要工程2】注染-1

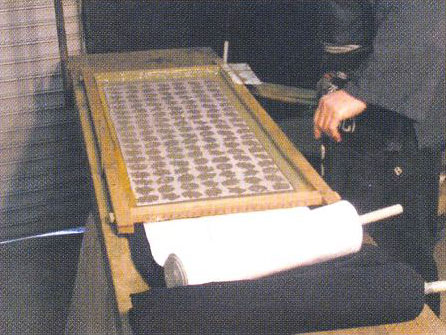

一色染

一色の染料のみで染める技法。

白く染め残す部分が多いものを「白地一色」、染める部分が多いものを「地染(じぞまり)一色」と呼ぶ。

東京では紺白一色染が江戸好みの配色として愛好され、特にゆかたでは型付の難しい柄の一色染めが好まれる。

染料の入り具合を確かめ、吸引のタイミングをはかるため、突き棒を使う場合がある。注ぐ量、速度を誤ると染めむらなどができやすい。

染料を注ぐ量、スピードを配慮。

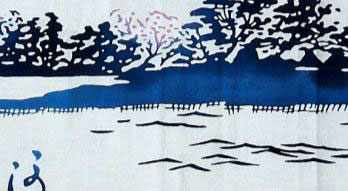

白地一色ゆかた地の例

地染一色ゆかた地の例

【主要工程2】注染-2

差分染(さしわけぞめ)

一回の型付けと注染工程で、多色の染料を色分けして染める技法。

上から染料を注ぐ注染ならではの染め方。

色数が多く、入り組んだ柄ほど注ぎ方も複雑になる。細かな差分染では突き棒を使う。

糊筒で色ごとに糊の堤防を作る。

色別に染料を注ぐ。

細かな差分染には、必要箇所に適量の染料を導くために「突き棒」を使う。

*突き棒は、丁寧な仕上がりを求める東京の注染に特有の道具。

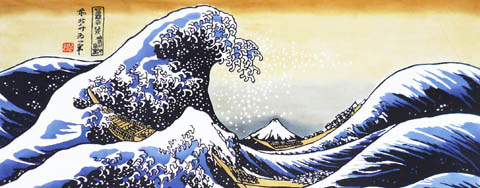

差分染手ぬぐいの例

【主要工程2】注染-3

ぼかし染

明瞭な境目をつけずに一度に異なる色の染料を注ぎ、「ぼかし」を表現する技法。

コントロールしながらも染料の自然な浸透に委ねる、注染ならではの表現方法。

下絵の指定を見て、手加減で再現する。全てが職人の手加減に委ねられている。

糊の堤防を作らず、職人の手加減のみでぼかしをあらわすこともあり、特に技術力を要する。

左右の手に持つヤカンに異なる色の染料を入れ、同時に注ぐ。

柄の性格によって、下絵に合わせて部分的に糊の堤防を引いてから染料を注ぐ。

ぼかし染手ぬぐいの例

商品では一定のぼかし加減を繰り返すことが求められる。

【主要工程2】注染-4

細川染(ほそかわぞめ)

一度、染めあげ、水洗、乾燥させてから、再度型付けと染めを繰り返し、多色染めする、大変手間のかかる技法。

一回染めた生地は、若干の収縮が避けられない。乾燥後の巻取りのわずかな曲がりも次の型付に影響する。

一回目と二回目の柄の位置合わせをする「ハマリ細川」の型付は、大変難しい。特に熟練を要する。

一回目の染めを終え、水洗、脱水、乾燥した状態

細川染の二回目の型付。位置合わせが難しい。

染料を注ぐ。細川染の図案は配色も複雑な場合が多い。

細川染てぬぐいの例

完成品

伝統的に使用されてきた原材料(伝統的工芸品指定の告示による)

生地は、綿織物、麻織物、絹織物及びこれらと同等の材質を有するものとすること。

主要工程で使用する道具

| 工程番号 | 工程名 | 道具名 | 道具写真 | 道具の用途・役割 | ||

|---|---|---|---|---|---|---|

| ⑤ | 型付 | へら |  |

型付けの際、型付け台の上で、木枠に張った型紙をセットし、その上で、この「へら」で「防染糊」を均等に擦りつける。 スギ等のやわらかい材質の木材が使われる。 | ||

| ⑤ | 型付 | 木枠 |  |

型紙を張る木製の枠。 この木枠に、型紙を、特製の「鋲」で固定する。 スギ等のやわらかい材質の木材が使われる。 | ||

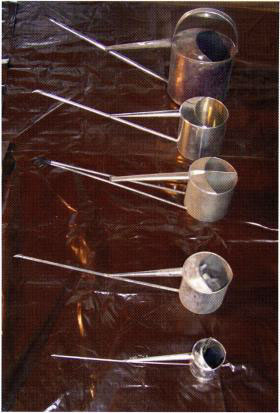

| ⑦ | 染色(注染) | ヤカン |  |

「注染」において染料を注ぐための道具である。東京式のヤカンは注ぎ先が長いのを特徴とする。 染料の量に応じて様々な大きさのヤカンがある。 | ||

| ⑦ | 染色(注染) | 突き棒 (案内棒とも言う) |

|

|

エボナイト製の棒。この棒で反物を押し付けながら、ヤカンで注いだ染料の流れを誘導する。特に差分け染において指定された箇所に指定色の染料を確実に届けるのには欠かせない。緻密さを追求した東京独特の道具である。 | |

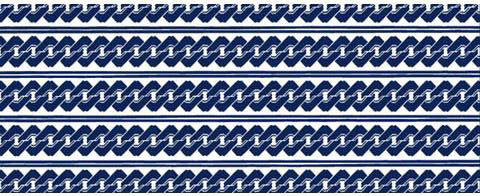

製造工程

| 工程 番号 |

工程名 | 使用する 道具名 |

具体的な内容 |

|---|---|---|---|

| ① | 練地 | 水槽 | 水槽に生地を入れ晒生地を水に漬けて一晩置く。

畳んだ状態で納品された晒生地の畳みシワを取り除くために行う。

|

| ② | 乾燥 | 櫓(やぐら) | 遠心脱水機で脱水した生地を櫓(やぐら)で干す。

遠心脱水機  櫓の左半分の白い生地が練地後のもの |

| ③ | 地巻 | 巻取機 | 乾燥した生地の検査をかねてシワ伸ばしのため巻取り機で丸巻にし1~2日ほど重ねて保管する。

巻取り機(作業中)

丸巻にした反物を数十個まとめたところ。 ※この工程は、100年以上前には、人の手で巻いていた。 |

| ④ | 糊調合 | 糊撹拌機 | ふ糊等の海藻糊と粘土を混合した糊、もしくはもち米と糠から使った真糊を、使用条件に合わせて調合し撹拌機で撹拌する。

糊の撹拌機を上から見たところ。

底部に攪拌用の羽根がついていて、これがモーターで回転し、糊と水等を攪拌する。

糊(海藻糊)を入れたところ。

攪拌用の羽根を回して、糊が攪拌された様子。

左上に見えるのが型付け台であるが、この糊の撹拌機で調合された糊をヘラで掬って型付けをする。

100年以上前は、木の樽の中に糊等の材料を入れ、人の手で棒で攪拌していた。 |

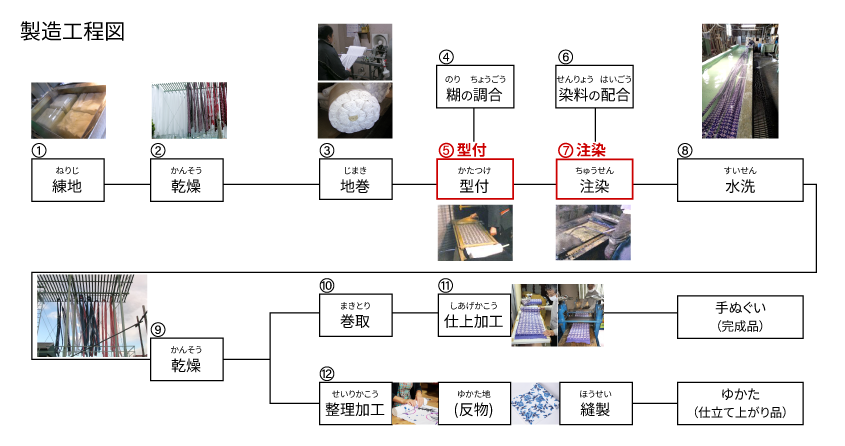

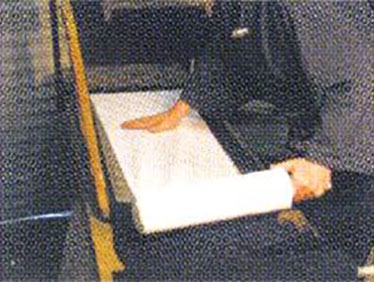

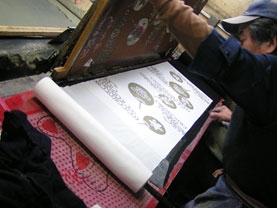

| ⑤ | 型付 (主要工程-1) |

型付台、へら、 型紙、木枠 | 型紙を木枠にセットし、型付台に地巻した生地を置き、へらで糊をつける作業を繰り返す。(二反分、約20回)これにより布の両面に糊が付着する。

型紙を水につけて、柔らかくしなやかにし、木枠のテグスと型紙の紗が接するようにして、鋲で木枠の四辺に止めつけます。

鋲を鋲打ちで打っているところ。

鋲打ち(上)と鋲(下)

木枠に固定された型紙は、型付台の上で糊の型付に使われます。

毎回、同じ位置で型付できるように、型付台には釘等で目印が付いています。

布の汚れ防止の為、本番の布に型付する前にすて布に二度の型付をします。

一度目の型付をした後にすて布を折り返し、再び上から型付し、いよいよ本番の生地の型付が始まります。

(1)巻いた布(晒生地)の中心に、回転棒を入れ、型付け台に左から右へ拡げる。

(2)型枠を布の上に降ろし、糊をこすりつけます。

(3)枠を上げて布を右から左へ糊を拡げたあと、糊をこすり終えたところ。

(4)型紙を上げたところ。型紙の隙間の部分の柄が布に付く。

この後(1)に戻って約20枚布をジャバラ状に折りたたみながら糊をこすって行く。

このようにして布の両面に糊が付く。

約20枚の糊付けが終わった生地は、両側に木のおが屑がまぶされる。

これが無いと糊がベタベタと染色台等に付着してしまう。

|

| ⑥ | 染料の配合 | 配合用容器 | 染料の配合配合用容器染液に必要な湯や水をとり、染料と助剤を量る。

染料はロード油かアルコールを加え、泥状にし湯でゆるめる。

湯水に染料を溶き助剤を加え、染料に適した温度にする。

硫化染料は60℃―70℃で、しばらく時間を置いて還元(液の空気をとる)させ、染液とする。

ナフトール染料は30℃―50℃で染液とする。

ナフトール染料は使用する上漬の染料を準備する。

下漬と上漬の組み合わせによって違うが、下漬染料に対して約1―4倍の量の上漬染料が必要である。

上漬液は助剤は使わず、染料を溶いた後は冷水で染液とする。

下漬液をかけ終わって吸引した後に上漬液を染色する。

100年以上前は、天然藍染料、人工インディゴ(バット染料)が主に使われていた。 |

| ⑦ | 染色 (注染) (主要工程-2) |

注染台、ヤカン |

型付が済み、おが屑をまぶした生地を注染台の上に置き、

周囲から染料が溢れないようにし、ヤカンで染料を生地の上から注ぎ浸透させる。

写真中央部に位置するのが「注染台」 右の人間が右手で持っているのがヤカン  ふいご  ロート 現在では、置いた布の下部より減圧装置で吸引するが、 100年以前前は、ロートやふいご等で加圧していた。 |

| ⑧ | 水洗 | 水洗機 | 染色された生地に付着した糊と未固着の染料を、水のみで洗い落とす。

100年以上前は、川や工場内の水場(水路や水槽)で「竿フリ」(竹竿の先に布を付け左右に振り洗う方法)をしていた。 |

| ⑨ | 乾燥 | 櫓(やぐら) 遠心脱水機 |

水洗後の生地を遠心脱水機で脱水し、櫓(やぐら)にて自然乾燥をする。

遠心脱水機に、水洗後の生地を入れ脱水する。

脱水した生地を

櫓(やぐら)にて自然乾燥する。

|

| ⑩ | 巻取・検反 | 巻取機 | 乾燥した生地を巻取り機で巻取ながら検反する。

左の人が生地の端を持ち、モーターで回転する棒に巻き取る。

※100年以上前は手のみで巻いていた。 |

| ⑪ | 仕上加工 (てぬぐい) |

加圧ロール | 染上がって巻き取られたてぬぐい生地を、てぬぐいの長さ(90~120cm)に畳み、

加圧ロールに通して、シワを少なくし艶を出す。

その後てぬぐいの長さにハサミで切り落とし、適度な大きさに畳み製品とする。

100年以上前から簡単な皺延ばし機が使われていた。 |

| ⑫ | 整理加工 (外注) (ゆかた) |

整理機 | 染上がったゆかた生地を再度湿潤・乾燥させシワを除去し、薄のりを付けた後、整理機(テンター)で生地の幅を整える。

その後丸巻きまたは畳み仕上げ「ゆかた地」(反物)とする。(整理業者の工程)

|

主な参考文献:指導監修 大澤美樹子『本染め手拭の出来るまで 注染に息づく匠の技』関東注染工業協同組合、2005年

整理工程

①生地毎に反物の端を揃える。

①生地毎に反物の端を揃える。 ②反物同士を縫合せて連結する。

②反物同士を縫合せて連結する。 ③反物に薄い糊を付け乾燥する。

③反物に薄い糊を付け乾燥する。 ④テンターという機械で反物の巾を揃えながらシワを伸ばす。

④テンターという機械で反物の巾を揃えながらシワを伸ばす。 ⑤テンターの出口で反物を振り落とす。

⑤テンターの出口で反物を振り落とす。 ⑥振り落とした反物を、巻取り機で巻き取る。

⑥振り落とした反物を、巻取り機で巻き取る。 ⑦巻き取った反物を糸で止めたりして仕上げる。

⑦巻き取った反物を糸で止めたりして仕上げる。 ⑧完成品(販売用反物)

⑧完成品(販売用反物)江戸、東京における注染手ぬぐい・ゆかた地産地形成の概要

| 年代 | 事項 |

|---|---|

| 1801-04年 享和期 |

江⼾で手ぬぐい染め行われ、手拭店が多くできる(斎藤月峯『武江年表』1850年、享和年間記事)。 |

| 1804-18年 文化期頃 |

手ぬぐい紺屋、神田辺に集中するようになる(中村重蔵「手拭の今昔」1957年)。 |

| 1868年以前 | 明治維新前、江⼾の手ぬぐい染め業(後の注染業)は17⼾あった(「工業槪况明治十八年」『農商工概況』農商務省)。 |

| 1885年 明治18年 |

明治5、6年頃から他産地との競争におされ、東京の手ぬぐい染め業は10⼾となる(同前)。 |

| 1901、2年頃以降 | 大阪産の一色染め注染ゆかた地が東京にも出回りはじめる。以後、東京のゆかた地問屋と手ぬぐい染工場が協働し注染ゆかた地 製作に着手、大正期にかけて染めと意匠を研究、昭和初期には東京のゆかた地の中心となる(大久保尚子2022年)。 |

| 1909年頃 明治42年 |

農商務省による東京の染色整理其他加工業一覧に、幕末期創業を含む手ぬぐい染工場(注染工場)、17工場掲載(農商務省商工局工務課編『工場通覧2冊 明治42年12月末日現在』日本工業協会、1911年)。 |

| 1936年 昭和11年 |

東京近郊の注染工場数167工場。江東、墨田、江⼾川、北、荒川、葛飾、足立方面、埼⽟県南部に広がる (⻑津一郎1959年)。 |

| 1938年 昭和13年 |

6月29日、綿製品非常管理令施行。木綿の注染手ぬぐい、ゆかた地の加工、販売の統制始まる。 |

| 1941年頃 昭和16年 |

注染業の組合である東京手拭中形協同組合が昭和16年頃まで存在したが、戦時体制により解散。 |

| 1951年 昭和26年 |

5月、関東注染工業協同組合成⽴。7月、木綿製品の経済統制が撤廃される。 ※以降は 関東注染工業協同組合について をご覧ください。 |

主な参考文献:⻑津一郎「東京及びその附近における注染業労務者について」東京学芸大学研究報告(10)1959年、大久保尚子「東京中形浴衣の近代化と注染の展開:同時代化する手仕事」宮城學院女子大學研究論文集(134)2022年、同「江⼾東京圏における注染のはじまり」服飾美学 (71) 2025年

2025年11月版

監修:宮城学院女子大学 大久保 尚子

メールでお問い合わせ

メールでお問い合わせ